学连钢 见行动丨现场“皮带秤”我们这样管

公司成立至今,已从单一的卸船业务发展到如今集卸船、混矿、青钢排料、火车装车、装船机装船、卸船直混、船船直取等多业务于一体的集群模式。伴随业务种类增多,货物流量不同,对皮带秤精度要求也慢慢变得高。为提高皮带秤精度,公司技术人员与皮带秤厂家沟通并结合现场实际,将原先ICS-17皮带秤升级为ICS-14皮带秤,皮带秤的成体结构由原有两传感器矩形杠杆结构及形式替换为现在的四传感器全悬浮称重结构。减少力的传动环节,降低维护量,皮带秤精度等级由0.5级提升至0.2级,动态累计误差由5‰减少至2.5‰。

皮带秤精度除受自身因素影响外,还与很多外部因素相关。皮带张力、维护保养、外部环境等都可以导致皮带秤误差增大。为控制外部干扰因素影响,公司固机二队、固机三队技术人员根据安装的地方及使用上的要求,对皮带秤进行分级管控,分级保养,重点部位皮带秤做到专人重点管控,最大限度消除外部因素对皮带秤精度影响。

伴随现场作业对皮带秤精度要求的逐步的提升,单一皮带秤已管理方式已不能够满足不同生产业务的需求。为此,公司固机二队、固机三队技术人员通过现场调研、厂家沟通、操作模拟等多种形式,决定针对不一样的业务需求,对皮带秤加以改造升级,不断满足各类生产作业的个性产需求。

为实现取料混矿过程中取料司机能够同步观察所有混矿皮带秤数据。研究设计开发了混矿作业操作平台,通过对堆取料机与地面皮带秤的通讯网络分析,建立皮带秤的数据通讯网络架构,利用Profibus-DP、RS485通讯协议将堆取料机、地面皮带机数据集中管理,并将皮带秤数据全程动态数据监控,实现取料司机在取料过程中不但可以观察本机皮带秤数据,同时能兼顾混配作业过程中另一台皮带秤的数据情况,便于堆取料司机间的相互配合,相互提醒,提高作业精度。

为保证装车、装船的整体质量,提高装车、装船精准性,在装车、装船线沿线另增加了一台皮带秤,通过作业过程中两称的数据对比,提前预控流程输料数据,避免作业完毕流程上依然存有余料现象,防止自卸车回倒余料情况。

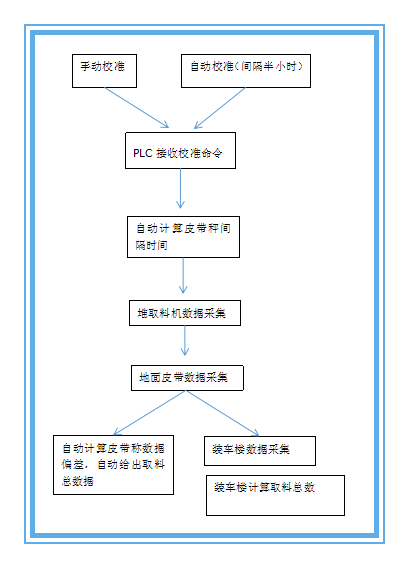

原有的皮带秤数据校准必须断料5分钟,不但影响作业效率,还造成能源浪费,降低了数据校准在节能上的优势作用。现利用PLC通过读取堆取料机行走编码器数据,实时掌控堆取料机准确位置,通过两皮带秤实际距离及皮带线速度得出两皮带称间隔时间,通过PLC自动控制实现皮带秤的自动校准,提高生产效率,降低能耗损失,每年可节约电耗成本200万元左右。

为响应国家环保要求,降低厂家运输成本,在往青钢供料实施了流程供料模式,但在贸易结算计量上,若再用汽车衡计量无疑会增加客户工作量和成本。为解决贸易计量问题,通过积极与钢厂对接研究,首创使用动态皮带秤贸易结算方式,并获得国家计量部门认可,最大误差值0.02%,并准予作0.5级使用,为公司成功与青钢客户对接提供重要检定依据,每年可为公司带来近300万吨作业量,成功创收近1500万元。

伴随公司设备自动化改造的不断推进,智能堆场系统的逐渐完备以及干散货码头智能管控平台的成功上线,公司的自动化、智能化水准不断提高,也给皮带秤的管理带来了新模式。

依托公司干散货码头智能管控平台,借助皮带秤厂家提供的开放协议及技术上的支持,我们将皮带秤做到了集中管控,实现将皮带秤就地操作成功转移到3000米以外的远程控制室操作。通过后台软件处理,自动采集数据,生成报表,每船、每车结束后自动进行数据分析,形成统计图,节约人员劳动力。通过对各关联皮带秤数据的分析,自动判断异常皮带秤,通过报警等形式提示作业人员皮带秤的异常状态,自动计算皮带秤间隔,给出皮带秤合理间隔区间。